Tu va avoir un moteur Beretta avec set up turbo , c'est bien ça ?

Tu t'attends a sortir combien de hp et torque la dessus ?

Moteur de Beretta avec têtes de Fiero, et turbo. C'est la tête qui limite le débit d'air qui rentre/sort du cylindre, donc la tête est le facteur principal dans le potentiel de puissance.

Difficile de donner de valeurs exactes, mais en sortant des estimations de mon derrière :

- Stock une Fiero fait plus ou moins 115 whp.

- Probablement qu'à 8 psi, 175 whp

- 18 psi, 230 whp?

Il y aura moins de gains plus qu'on monte la pression, à cause de l'augmentation de température de l'air (aucun intercooler dans ce build). L'injection d'eau sera là pour diminuer le risque de détonation sans le refroidissement d'un intercooler.

J'ai toujours des têtes stock. Il y aurait probablement un gros gain à chercher si je fais du porting des têtes. Ce sera un projet pour plus tard, quand j'aurai envie de plus de puissance.

********************************************************************************

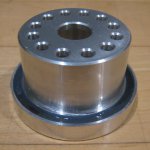

Voici les aimants du capteur du distributeur. Un pour utilisation dans l'auto, le deuxième comme pièce de rechange.

C'est un aimant en plastique injecté, le plastique étant chargé de poudre magnétique en néodyme-fer-bore. C'est un restant du travail qui possède (par hasard) exactement les caractéristiques je cherchais pour mon distributeur... un très bel adon!

La matière de l'aimant est isotrope, donc ses éléments n'ont pas de sens préférentiel d'aimantation. J'avais donc la possibilité d'imposer n'importe quel type d'aimantation. Pour mon distributeur, les aimants ont une aimantation diamétrale.

Un aimant ne peut pas flotter dans l'air, il doit être collé à un support mécanique. En plus de bien coller, la colle doit être assez souple pour permettre à l'aimant et à son support de chacun dilater indépendamment avec la température.

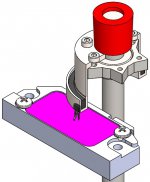

Donc ici j'ai testé l'adhérence de la colle Loctite à l'aluminium et un morceau de plastique (qui fait office de l'aimant).

La colle tenait très bien, donc j'ai décidé que je pouvais poursuivre.

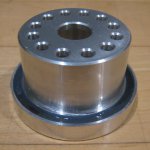

J'ai coulé la colle dans la rainure du chapeau d'aluminium, j'ai déposé l'aimant dedans, et j'ai assez rempli la rainure pour sceller le tout.